Inhaltsverzeichnis

Tutorial CNC-Fräsen Einführung/Grundlagen

Vorläufige Version 2022-07-13 zum Review

Was ist CNC

CNC ist die Abkürzung für Computerized Numerical Control (dt. rechnergestützte numerische Steuerung), bezeichnet ein elektronisches Verfahren zur Steuerung von Werkzeugmaschinen (CNC-Maschinen). Weitere Details sind in Wikipedia https://de.wikipedia.org/wiki/Computerized_Numerical_Control gut erklärt.

Was ist CNC-Fräsen

Beim CNC-Fräsen wird durch einen sich extrem schnell drehenden Fräskopf Material vom zu bearbeitenden Werkstück abgetragen. Bei der subtraktiven Materialbearbeitung treten dabei sehr hohe dynamische Kräfte auf, die bei unsachgemäßer Benutzung schwere Personen- und Sachschäden verursachen können, aus dem Grund dürfen diese Maschinen nur von entsprechend geschultem Personen bedient werden.

Die mehrachsigen Maschinen werden dabei vom Computer/Microcontroller gesteuert. Aus Kostengründen werden bei der Einsteigerklasse als Antriebe für die Achsen überwiegend Schrittmotoren eingesetzt. Die Achsantriebe können einzeln oder gleichzeitig angesteuert werden. Über das Bediensystem können sowohl die CNC-Einrichtfunktionen als auch die CNC-Arbeitsfunktionen durchgeführt werden. Der Hauptanwendungsfall einer CNC-Fräse ist die vollautomatische Bearbeitung aller Fräsvorgänge an einem Werkstück, gesteuert durch ein CNC-Programm mit der maximal möglichen Präzision und Geschwindigkeit, die die Maschine hergibt.

Kostengünstige Varianten sind Dreiachs-Fräsen, die wie 3D-Drucker in Portalbauweise aufgebaut sind. Auch die einfachsten Portalfräsen eignen sich zum Planfräsen, Anfertigen von Ausschnitten (Innen- und Außenfräsung), Isolationsfräsen und zum Bohren von Leiterplatten, ebenso können Gravuren durchgeführt werden. CNC-Steuerprogramme sind relativ preiswert oder kostenlos (meist Open Source Produkte), solange sich die Funktionalität auf die reine Bahnsteuerung beschränkt, also die Interpretation der CAM-Daten mit Ansteuerung der Motoren über einen speziellen LPT oder USB-Treiber.

Bei den preiswerten Einsteigervarianten, wie wir sie in unserem FabLab verwenden wird lediglich die Bahnsteuerung der 3 Achsen durch ein CNC-Programm vollautomatisch durchgeführt. Alle anderen Funktionen, wie z.B. Ansteuern der Fräs-Spindel, Kühl- und Schmiermittelpumpe, Absaugung, Werkzeugwechsel, usw. müssen noch manuell durchgeführt werden. Dieses Tutorial beschränkt sich daher nur auf die relevanten Funktionen, die unsere oder vergleichbare CNC-Fräsen besitzen.

CNC-Programmierung/G-Code, CAD/CAM

Alle Bewegungen, die die CNC-Fräse ausführt sind in einem CNC-Programm hinterlegt. Die CNC-Steuerung kann zwar mehrere Programme speichern, aber ausgeführt wird immer nur eines. CNC-Prgramme werden in der international genormten Sprache G-Code erstellt, die schon sehr lange existiert, gut lesbar und leicht verständlich ist. Trotzdem wird heute ein CNC-Programm nicht mehr im klassichen Sinne programmiert, sondern mit Hilfe von leistungsfähigen CAD-Programmen das Werkstück konstruiert und mit einem CAM-Programm auf die jeweilige CNC-Maschine und den eingesetzten Werkzeugen in Form von Parametrierungen angepasst. Es gibt schon einige CAD-Produkte, die die CAM-Funktionen bereits integriert haben. Auf die konkreten CAD-/CAM-Produkte wird in weiteren CNC-Tutorials detailierter eingegangen.

Arbeitssicherheit

Da es sich bei der CNC-Fräse um eine komplexe Werkzeugmaschine handelt, steht die Arbeitssicherheit hier an erster Stelle. Um den Bediener oder andere in der Nähe stehenden Personen vor Verletzungen zu schützen, sind folgende Regeln einzuhalten:

Der Bediener

- muss mindesten 14 Jahre alt und technisch versiert sein, z.B. mit Handfräsen und anderen elektrisch betriebenen Werkzeugen schon Erfahrung gesammelt haben,

- eine Einweisung durch einen Gerätebetreuer erfolgreich absoviert haben,

- darf weder alkoholisiert sein noch unter dem Einfluss von Drogen/Medikamenten stehen

- muss die Betriebsanweisung Arbeiten mit der Holz- und Metallfräsmaschine kennen und danach handeln,

- darf Einrichtarbeiten nur im spannungslosen und gegen versehentliches Wiedereinschalten gesichertem Zustand aller Antriebe durchführen,

- darf keine Veränderungen an den Maschinengrundeinstellungen durchführen,

- muss sich informieren, ob die CNC-Fräse für den Betrieb freigegeben ist,

- muss nach dem Einschalten der Antriebssteuerung die Not-Aus-Funktion und Grundfunktionen der Bahnsteuerung testen,

- muss Werkstücke ausreichend mit geeigneten Spannvorrichtungen sichern,

- vor jedem Joblauf oder Unterbrechung den Nullpunkt W kontrollieren,

- darf nur zugelassenes Materialien fräsen,

- sollte als Anfänger keine NE-Metalle fräsen

- darf nur für das Material geeignete und scharfe Werkzeuge verwenden,

- muss Staub- und Geruchsentwicklung minimieren,

- darf keine brennbaren Kühl- und Schmiermittel einsetzen,

- darf während der Fräsarbeiten, in den Arbeitsraum, in dem sich die Fräs-Spindel bewegt, nicht mit der Hand hineingreifen

- muss wärend der Fräsarbeiten, die Spindel immer im Auge behalten, auf Geräuschveränderungen achten und den Not-Aus-Schalter in erreichbarer Nähe haben.

- muss dafür sorgen, dass auch Helfer, diese Arbeitsicherheitsregeln kennen und sich daran halten

- muss wissen, wo der Erste-Hilfe-Kasten sich befindet und was er im Not-Fall zu tun hat.

- muss nach den Fräsarbeiten die CNC-Fräse wieder spannungslos schalten, alle verwendeten Werkzeuge wieder aufräumen, die Späne von allen Teile der Fräse und am Boden liegende aufsaugen.

- muss festgestellte Mängel oder Schäden einem der benannten Gerätebetreuer melden.

Koordinatensystem und Achsen

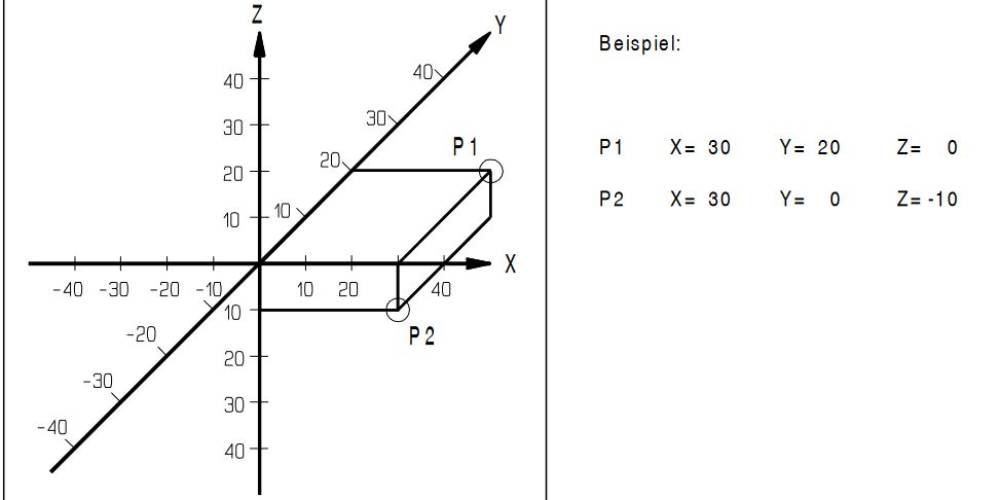

CNC-Fräsen haben heute mindestens drei Achsen. Diese Achsen sind nach dem räumlichen kartesischem Koordinatensystem bezeichnet. D.h. Es gibt eine X-, Y- und Z-Achse, die rechtwinckelig angeordnet sind. Die Maschine kann somit bei einem 3D-Werkstück den Fräskopf auf jede beliebige Stelle des Werkstücks positionieren, siehe nachfolgendes Beispiel.

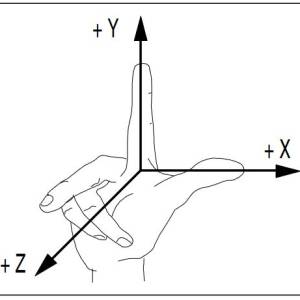

Bild: Beispiel „räumliches Koordinatensystem“

Bild: Beispiel „räumliches Koordinatensystem“

Die Bezeichnungen der drei Achsen und damit auch der drei Koordinaten wird als sogenanntes Rechtssystem gewählt und erfolgt nach der Rechte-Hand-Regel. Die Finger dieser rechten Hand zeigen dabei immer in die positive Richtung der jeweiligen Achse. Das System wird auch rechtsdrehendes Koordinatensystem genannt.

Bild: „Rechte-Hand-Regel“

Maschinen- und Werkstück-Koordinatensystem

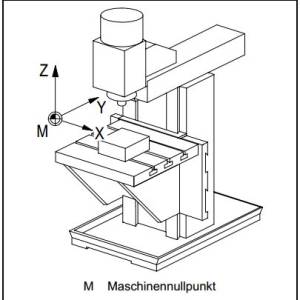

Maschinenkoordinatensystem (MKS)

Das Maschinenkoordinatensystem der CNC-Werkzeugmaschine wird vom Hersteller festgelegt. Es ist unveränderbar. Der Ursprungspunkt für dieses Maschinenkoordinatensystem, auch Maschinennullpunkt M genannt, ist in seiner Position nicht verschiebbar.

Bild: Maschinenkoordinatensystem

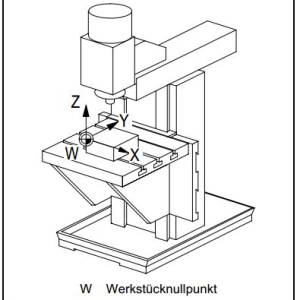

Werkstückkoordinatenssystem (WKS)

Das Werkstückkoordinatensystem wird vom Bediener der Werkzeugmaschine festgelegt. Es ist veränderbar. Die Lage des Ursprungspunktes für dieses Werkstückkoordinatenssystem, auch Werkstücknullpunkt genannt, ist grundsätzlich beliebig.

Im Gegensatz zum MKS, das bei uns kaum eine Rolle spielt, wird das WKS fast ausschließlich verwendet.

Bild: Werkstückkoordinatensystem

Werkstücknullpunkt (W)

Der Werkstücknullpunkt W hat eine zentrale Bedeutung bei der Einrichtung der CNC-Fräse. Sowohl der Konstrukteur eines Werkstücks/Bauteil, als auch der CNC-Bediener müssen den Nullpunkts W richtig und präzise setzen. Die Folgen eines falsch eingestellten Nullpunkts W, sind fast immer ein unbrauchbarer Rohling oder noch schlimmer ein fast fertiges Werkstück und verschwendete Arbeitszeit.

Es hat sich bewährt, den Werkstücknullpunkt W bei einem quaderförmigen Rohling (Werkstück unbearbeitet) auf der linken vorderen Seite und auf der oberen Seite zu legen (siehe Bild Werkstückkoordinatensystem). Der große Vorteil ist, dass negative Werte der Z-Achse immer ein Eindringen des Fräswerkzeugs in das Werkstück bedeuten.

Jedes CNC-Programm startet die CNC-Fräse immer vom Werkstücknullpunkt W aus und endet dort auch wieder

Werkstücknullpunkt einrichten auch "Nullpunkt setzen" genannt

Anfänger sollten den Nullpunkt beim erste Mal manuell setzen, um die Funktionsweise der CNC-Fräse besser kennen zu lernen. Später verwendet man dann eine Tastplatte und startet eine spezielle Funktion an der CNC-Steuerung zum Setzen des Nullpunkt. Die Details und den genauen Ablauf sind im Tutorial „Mein erster Fräs-Versuch“ beschrieben.

Komponenten der CNC-Fräse

Unsere CNC-Fräse besteht aus folgenden Hauptkomponenten:

- CNC-Controller HW und SW

- Motion-Controller

- FräsSpindel

- Maschinentisch / 3-Achsen Antriebssystem mit Schrittmotoren

CNC-Controller HW und SW

Die CNC-Controller HW und SW ist zum einen die Bedienkonsole für den CNC-Bediener und zudem die Steuerzentrale, die die Befehle des CNC-Programms an den Motion-Controller sendet. Als Bedienelement steht eine PC-Standard-Tastatur und eine Maus zur Verfügung sowie ein Monitor für die visuelle Darstellung der Informationen. Die CNC-Controller HW besteht aus einem Standard-PC von DELL auf dem das Betriebssystem Linux Debian Desktop-System installiert ist, das über WLAN mit dem FabLab-Intranet/Internet verbunden ist.

Die einfachste Möglichkeit eigenen G-Code in die CNC-Steuerung zu importieren, ist die USB-Schnittstelle zu verwenden. Einfach die G-Code-Datei auf einen USB-Speicher-Stick (formatiert als FAT) kopieren und dann an den CNC-Controller anstecken und mit dem Filemanager auf die interne Fesplatte kopieren. Von der Methode den G-Code direkt vom USB-Stick abzuarbeiten wird abgeraten. Es könnte sein, dass abhängig vom verwendeten USB-Stick die Daten nicht schnell genug bereitgestellt werden und damit das Fräsergebnis unbefriedigend ausfällt.

Motion-Controller

Der Motion-Controller oder auch Bahnsteuerung genannt besteht aus einem Microcontroller Typ Arduino Uno auf dem die CNC-Firmware GBRL 1.1 installiert ist. Auf einer Zusatzplatine (CNC-Shild) befinden sich die Servo-Treiber für die 3 Schrittmotoren zur Ansteuerung der X-, Y- und Z-Achse. Zusätzlich befinden sich darauf auch digitale Ein- und Ausgänge, z.B. für die Endschalter der Achsen oder Not-Aus. Die Kommunikation zwischen dem Motion-Controller und der CNC-Steuerung erfolgt über eine USB-Schnittstelle

Der Motion-Controller befindet sich derzeit noch in einem provisorischen Gehäuse mit einem externen Netzteil. Später wird er inkl. Netzteil hinter dem Maschinentisch in einem neuen Gehause angebracht werden.

Fräs-Spindel

Unsere Fräs-Spindel ist eine Oberfräse vom Typ Makita OF RT0700C. Die genauen Daten sind dem Datenblatt entnehmen. Die Hersteller-Betriebs-Anleitung Spindel (Makita-Oberfräse, deutsch ab Seite 24) enthält viele Informationen, die für den Betrieb als CNC-Spindel irrelevant sind. Wichtig für den CNC-Betrieb sind daher nur folgende Punkte:

- Schalterbedienung (Abb. 2)

- Drehzahl-Stellrad (Abb. 3)

- Montage bzw. Demontage von Fräsern (Abb. 4 u. 5)

- und Sicherheitswarnungen des Herstellers

Schalterbedienung (Abb. 2)

VORSICHT: Vergewissern Sie sich vor dem Anschließen der Maschine an das Stromnetz stets, dass die Maschine ausgeschaltet ist.

Zum Einschalten der Maschine die Seite “EIN ( I )” des Schalters drücken. Zum Ausschalten der Maschine die Seite “AUS (O)” des Schalters drücken.

Elektronikfunktionen

Die mit Elektronikfunktionen ausgestattete Maschine weist die folgenden Merkmale zur Bedienungserleichterung auf. Konstantdrehzahlregelung Elektronische Drehzahlregelung zur einer konstanten Drehzahl. Feine Oberflächengüte wird ermöglicht, weil die Drehzahl selbst unter Belastung konstant gehalten wird.

Soft-Start

Die Soft-Start-Funktion reduziert Anlaufstöße auf ein Minimum und bewirkt ruckfreies Anlaufen der Maschine.

Drehzahl-Stellrad (Abb. 3)

Die Drehzahl kann durch Drehen des Drehzahl-Stellrads auf eine der Stufen von 1 bis 6 geändert werden. Durch Drehen des Stellrads in Richtung der Nummer 6 wird die Drehzahl erhöht, während sie durch Drehen in Richtung 1 verringert wird. Dadurch kann die ideale Drehzahl für optimale Materialverarbeitung gewählt werden, d. h. die Drehzahl kann passend für Material und Fräserdurchmesser korrekt eingestellt werden. Die ungefähren Drehzahlen für die einzelnen Stellrad-Positionen sind aus der Tabelle ersichtlich.

| Nummer | min -1 |

| 1 | 10 000 |

| 2 | 12 000 |

| 3 | 17 000 |

| 4 | 22 000 |

| 5 | 27 000 |

| 6 | 30 000 |

VORSICHT: Wird die Maschine über längere Zeitspannen im Dauerbetrieb mit niedriger Drehzahl betrieben, führt das zu einer Überlastung des Motors, die eine Funktionsstörung zur Folge haben kann.

Das Drehzahl-Stellrad lässt sich nur bis 6 und zurück auf 1 drehen. Wird es gewaltsam über 6 oder 1 hinaus gedreht, lässt sich die Drehzahl möglicherweise nicht mehr einstellen.

Montage bzw. Demontage von Fräsern (Abb. 4 u. 5)

VORSICHT:

Ziehen Sie die Spannzangenmutter nicht an, ohne dass ein Fräser eingesetzt ist, weil sonst der Spann-zangenkonus bricht.

Nur die mitgelieferten Einmaulschlüssel verwenden. Den Fräser bis zum Anschlag in den Spannzangenkonus einführen, und die Spannzangenmutter mit zwei Schraubenschlüsseln oder durch Drücken der Spindelarretie rung und Drehen des mitgelieferten Schraubenschlüssels festziehen.

Zur Demontage des Fräsers folgen Sie der Montageanweisung in umgekehrter Reihenfolge.

Sicherheitswarnungen des Herstellers

von den 18 Sicherheitswarnungen des Herstellers sind folgende kopiert worden, weil sie auch für den CNC-Betrieb relavant sein können:

2. Verwenden Sie Klemmen oder eine andere praktische Methode, um das Werkstück auf einer stabilen Unterlage zu sichern und abzustützen. Wenn Sie das Werkstück nur von Hand oder gegen Ihren Körper halten, befindet es sich in einer instabilen Lage, die zum Verlust der Kontrolle führen kann.

3. Tragen Sie bei längerem Arbeiten mit der Fräse einen Gehörschutz.

4. Behandeln Sie den Fräser sorgfältig.

5. Überprüfen Sie den Fräser vor Gebrauch sorgfältig auf Risse oder Beschädigung. Tauschen Sie gerissene oder beschädigte Fräser sofort aus.

6. Achten Sie auf eventuell vorhandene Nägel oder Fremdkörper. Das Werkstück vor Beginn der Arbeit auf Fremdkörper untersuchen und diese gegebenenfalls entfernen.

8. Halten Sie die Hände von den sich bewegenden Teilen der Maschine fern.

9. Das Gerät nicht einschalten, wenn der Fräser das Werkstück berührt.

10. Vor dem Ansetzen auf das zu bearbeitende Werkstück, die Fräse einige Zeit ohne Last laufen lassen. Wird ein Vibrieren oder unrunder Lauf festgestellt, prüfen Sie, ob der Fräser sachgemäß eingesetzt wurde oder beschädigt ist.

11. Achten Sie auf Drehrichtung und Vorschubrichtung.

14. Berühren Sie den Fräser nicht unmittelbar nach dem Gebrauch; da er sehr heiß ist und Hautver brennungen verursachen kann.

15. Die Kunststoffteile der Maschine nicht mit Lösungsmitteln, Benzin oder Öl in Kontakt bringen. Risse oder Versprödung können dadurch verursacht werden.

16. Verwenden Sie Fräser mit korrektem Schaftdurchmesser, die für die Drehzahl der Maschine geeignet sind.

17. Manche Materialien können giftige Chemikalien enthalten. Treffen Sie Vorsichtsmaßnahmen, um das Einatmen von Arbeitsstaub und Hautkontakt zu verhüten. Befolgen Sie die Sicherheitsdaten des Materialherstellers.

18. Verwenden Sie stets die korrekte Staubschutz oder Atemmaske für das jeweilige Material und die Anwendung.

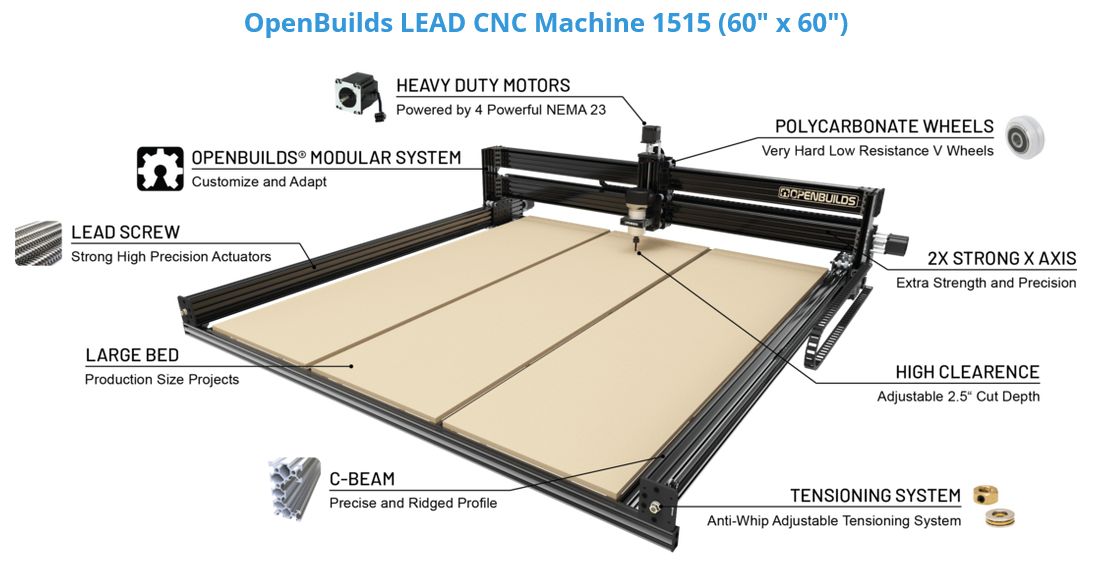

Maschinentisch / 3-Achsen Antriebssystem mit Schrittmotoren

Unser Maschinentisch verfügt über einen maximalen Fahrweg von X = 1170 mm, Y = 1250 mm und Z = 90 mm. Der Tischbelag besteht aus 3 MDF-Platten. Dazwischen befinden sich Nutprofile in die bei Bedarf Nut-Steine angebracht werden können, zur Befestigung von Werkstücken oder Spannvorrichtungen.

Derzeit ist auf dem Maschinentisch eine MDF-Opferplatte verschraubt, auf die ebenfalls Werkstücke befestigt werden können. Momentan sind die Betreuer noch auf der Suche nach einem passenden Spann-System.

Die 3 Achsen werden mit Schrittmotoren vom Typ Nema-23 angetrieben. Die verwendeten Linearführungssysteme erlauben eine Genauigkeit von 0,05 mm bis 0,1 mm.

Wichtig:

Für einen einwandfreien Betrieb und eine möglichst lange Lebensdauer der Achsensysteme ist die Sauberkeit der Führungsprofile (C-Beam) und der Polycarbonat-Laufrollen. Sie sollten nach jedem Fräsbetrieb, ggf. auch zwischendurch, gründlich gereinigt und inspiziert werden.

Prinzipielle Arbeitsabläufe bei der CNC-Fertigung

- Erstellung einer Werkstückzeichnung mit CAD-Programm

- Ergänzen der Werkstückzeichnung mit Werkzeuginformationen und Pfadbearbeitungsinformationen mit CAM-Programm

- Erzeugen des CNC-Programms als G-Code für die betreffende CNC-Maschine

- Import des G-Codes in die CNC-Steuerung der CNC-Maschine

- Einrichten des Werkstückrohlings

- Einrichten der Werkzeuge

- Sonstige Einrichtungen durchführen, z.B. Kühlung, Schmierung, Absaugung

- WKS-Nullpunkt setzen

- optional Simulationslauf durchführen

- Funktionstest und letzte Sicherheitsüberprüfungen durchführen

- CNC-Programm (Job) starten

- zwischendurch Werkzeugwechsel durchführen, falls notwendig

- ggf. CNC-Programm an fest definierten Stellen stoppen, um die Ist-Werte zu überprüfen

- CNC-Maschine außer Betrieb nehmen, wenn das Werkstück fehlerfrei produziert wurde. Wenn nicht, Ursachenforschung betreiben und einen erneuten Versuch starten.

Die Details der o.g. Arbeitsschritte werden bezogen auf unsere CNC-Fräse in den nachfolgenden Beispiel-Tutorials beschrieben.